电子产品组装加工流程 - 电子产品组装加工流程视频

-

电子产品,组装,加工,流程,视频,在,科技,飞速,

- 电子产品-自由百科知识生网

- 2026-01-26 05:49

- 自由百科知识网

电子产品组装加工流程 - 电子产品组装加工流程视频 ,对于想学习百科知识的朋友们来说,电子产品组装加工流程 - 电子产品组装加工流程视频是一个非常想了解的问题,下面小编就带领大家看看这个问题。

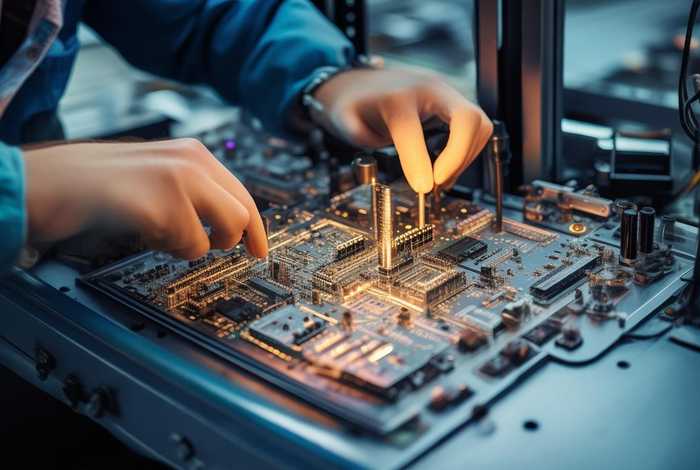

在科技飞速发展的当下,电子产品的组装已形成一套高度标准化、自动化的生产体系。整个流程以SMT(表面贴装技术)和DIP(插件技术)为核心,涵盖了来料检验、贴片焊接、插件补焊、功能测试及老化包装等多个关键阶段。每一环节都需严格遵循工艺规范,确保数以千计的微小元件精确就位、牢固连接,最终实现产品的预设功能与稳定性能。

精密起点:物料检验与管理

物料是电子产品组装的基石,其质量直接决定成品可靠性。所有元器件到货后首先进入IQC(来料检验)环节,检验员会逐一核实物料名称、规格与批次信息是否与BOM清单一致。对于关键元器件如IC芯片、电池等,需进行100%全检,包括外观检查(引脚无氧化、封装无破裂)和性能抽测(电压值、容量偏差等)。通过检验的物料被录入MES系统并上传至智能货架,实现全流程可追溯。这种严格的物料管控体系能有效拦截不良品流入产线,从源头保障组装质量。

不同电子产品对物料存储环境有差异化要求。例如,锡膏需冷藏于4℃±2℃环境,使用前需回温并搅拌;敏感元件则必须在ESD防护区域内操作,防止静穿。在医疗电子等精密设备制造中,还需额外控制环境洁净度,而消费电子则更注重物料周转效率与成本控制。这种精细化的物料管理为后续组装工序奠定了坚实基础。

核心工艺:SMT贴片技术

SMT(表面贴装技术)是现代电子组装的支柱工艺,实现了微小元件的高速精准贴装。该流程始于锡膏印刷——通过定制钢网将锡膏均匀涂布在PCB焊盘上,如同为后续元件“铺设地基”。印刷参数需精密调控:刮刀压力通常设为0.2MPa,速度控制在20mm/s,锡膏厚度保持在0.12-0.15mm范围内。完成后,锡膏厚度测试仪会进行抽样检测,确保印刷质量符合标准。

紧接着是元件贴装环节,高速贴片机以±0.03mm的精度将电阻、电容、IC等表面贴装元器件放置到对应位置。贴装顺序遵循“先小后大”原则:先贴装0201、0402等微型被动元件,再处理大型IC和传感器。对于有极性的二极管等元件,贴装时需特别核对方向,避免反向导致整板报废。全自动化操作不仅提升效率,更确保了一致性。

固着成型:回流焊接与检测

回流焊接是让元件与PCB永久结合的“定形”工序。贴装完成的PCB板被送入多温区回流焊炉,经历精准控制的温度曲线:从预热区去除锡膏杂质,到焊接区使锡膏熔化形成金属间化合物,最后在冷却区凝固成型。整个过程需严格控制峰值温度不超过255℃,冷却速率≤3℃/秒,防止热冲击损伤元件。

焊接质量直接关系电路性能,因此后续检测至关重要。AOI(自动光学检测)设备通过高清摄像头扫描每个焊点,识别少锡、连锡、偏移等缺陷。对于BGA等底部隐藏焊点,则需借助X射线检测内部空洞。这种多层次的质量控制体系确保了出厂产品的高可靠性,如同为每块电路板进行全方位“体检”。

互补装配:插件与波峰焊

尽管SMT技术主导了现代电子组装,但许多大型连接器、电解电容等通孔元件仍需通过DIP(插件)工艺安装。操作人员根据工艺文件将THT(通孔技术)元件手工插入指定孔位,或使用自动插件机完成此工序。此阶段需严格执行“先里后外、先下后上”的装配原则,避免工序干扰。

随后,插件板进入波峰焊流程。PCB板以特定角度与速度通过熔融锡波,实现引脚与焊盘的电气连接。对于双面混装板,当第一面已装有重量较大元件时,需采用特殊焊膏或第二面元件波峰焊的方式,防止回流时元件掉落。完成波峰焊后,还需进行人工补焊与修整,确保每个焊点都饱满牢固。

最终验证:测试与包装

功能测试是确保电子产品符合设计要求的最终关卡。通过ICT(在线测试)和FCT(功能测试)治具,对产品进行程序烧录与全面功能验证。测试项目包括电源特性、信号完整性、通信功能等,模拟真实使用场景。任何不合格产品都将被隔离并追溯问题根源。

通过测试的产品还需经历老化测试(Burn-in Test)——在高温环境下长时间通电运行,筛选出早期故障产品,提升市场返修率。合格产品进行人工复检、清洁并采用防静电材料包装,确保运输存储过程中不受损伤。整个过程如同为电子产品赋予“免疫力”,确保到达消费者手中的都是经得起考验的优质产品。

以上是关于电子产品组装加工流程 - 电子产品组装加工流程视频的介绍,希望对想学习百科知识的朋友们有所帮助。

本文标题:电子产品组装加工流程 - 电子产品组装加工流程视频;本文链接:https://yszs.weipeng.cc/dz/695604.html。

猜你喜欢

- 电子产品组装加工设备 电子产品组装加工设备有哪些 2026-01-26

- 电子产品组装加工活 电子产品组装加工活好干吗 2026-01-26

- 电子产品组装加工指的是什么,电子产品组装加工指的是什么意思 2026-01-26

- 电子产品组装加工报价表模板,电子产品组装加工报价表模板下载 2026-01-26

- 电子产品组装加工报价单模板、电子产品组装加工报价单模板图片 2026-01-26

- 电子产品组装加工工厂怎么接单,电子产品组装加工工厂怎么接单的 2026-01-26

- 电子产品组装加工外发加工 - 电子产品组装加工外发加工流程 2026-01-26

- 电子产品组装加工哪家好、电子产品组装加工哪家好一点 2026-01-26

- 电子产品组装加工合作 电子产品组装加工合作模式 2026-01-26

- 电子产品组装加工厂联系方式;电子产品组装加工厂联系方式电话 2026-01-26