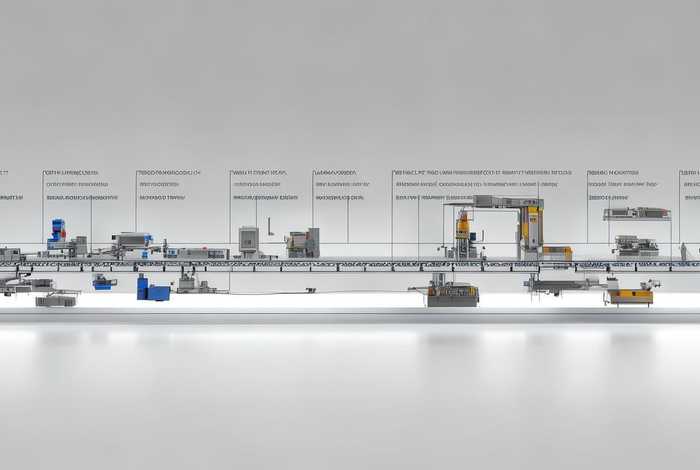

电子产品生产流程简化 - 电子产品生产流程简化图

-

电子产品,生产,流程,简化,图,在,当今,快,节奏,

- 电子产品-自由百科知识生网

- 2026-01-25 14:44

- 自由百科知识网

电子产品生产流程简化 - 电子产品生产流程简化图 ,对于想学习百科知识的朋友们来说,电子产品生产流程简化 - 电子产品生产流程简化图是一个非常想了解的问题,下面小编就带领大家看看这个问题。

在当今快节奏的电子制造行业,生产效率与灵活性已成为企业竞争力的核心。电子产品生产流程简化——即以电子产品生产流程简化图为核心工具,对传统制造环节进行系统性优化——不仅能缩短交付周期、降低运营成本,还能显著提升产品质量与市场响应速度。随着全球电子需求日益个性化,冗长的工艺流程正迅速被精益化、数字化的新型模式取代。本文将深入剖析这一趋势,从价值流重构、技术融合、质量嵌入、标准化落地等维度,揭示如何通过简化实现制造效能的跨越式提升,为读者呈现一幅清晰的电子制造进化蓝图。

价值流重构:消除隐形浪费

传统电子制造流程中,物料搬运、工序等待、重复检验等非增值环节往往占据总工时的30%以上,成为制约效能的“隐形杀手”。价值流图析(VSM)作为核心工具,能精准识别从原材料入库到成品出货的全流程断点。例如,某消费电子企业通过分析发现,插件工序因物料配送延迟导致设备闲置率高达25%,日均产能损失近1500台产品。通过重新规划产线布局、建立拉动式物料系统,企业将工序衔接时间压缩了70%,整体交付周期从15天缩短至9天。这种重构并非简单删减步骤,而是通过流程并联与节点整合,实现“流”的顺畅化。

技术融合:自动化与数据驱动

在SMT贴片、波峰焊接等核心环节,自动化设备与MES(制造执行系统)的深度融合,实现了生产执行的实时调度与透明化管理。以某智能手机工厂为例,其引入自动贴片机与智能焊接机器人后,贴装效率提升40%,且通过MES的工单管理模块,系统能动态调整生产优先级,快速响应紧急订单。数据采集技术则进一步消除了信息孤岛:传感器实时捕获设备运行参数,结合SPC(统计过程控制)分析,提前预警工艺偏差,使过程不良率从5%降至1.5%以下。

质量嵌入:从检验到预防

简化流程绝非以牺牲质量为代价,而是将质量控制前移至每个关键工序,形成“预防型”质量管理体系。例如,在电路板组装中,通过标准化焊接温度曲线与扭矩参数,并将IQC(来料检验)、IPQC(过程检验)的判定准则可视化,企业使检验员的一致性从78%提升至95%。AOI(自动光学检测)设备在贴片后即时进行缺陷扫描,替代了传统的人工全检,效率提升3倍的漏检率下降至0.02%。

标准化落地:固化最佳实践

标准化是简化流程的基石,它通过统一作业规范、设备维保、人员操作,确保流程优化成果的可复制性与可持续性。某电子企业通过制定SOP(标准作业程序),将电池焊接拆解为12个明确步骤,并标注关键控制点(如烙铁停留时间2-3秒),使新员工培训周期从2周缩短至5天,生产波动率降低60%。工装治具的快速换型标准(如切换时间≤10分钟)进一步减少了设备调试导致的停产损失。

供应链协同:精准物料流动

电子制造中,物料短缺或库存积压常引发生产停滞。通过ERP与MES的集成,企业能实现订单、物料、产能的实时同步。例如,某电脑主板工厂根据订单需求动态调整电容、电阻等元件的采购计划,使库存周转天数从45天优化至28天,同时生产线停机次数月均减少8次。这种协同不仅优化了内部物流,还延伸到供应商管理,通过建立供应商质量档案,确保来料合格率稳定在99.5%以上。

柔性组织:人力与流程适配

流程简化的最终落地依赖于组织架构的柔性化变革。通过跨职能团队协作,企业打破了部门壁垒,使工艺、生产、质量人员共同参与流程设计。某工业控制设备企业通过组建“生产优化小组”,在3个月内落地了20项简化措施,包括将重复检验环节合并、推行“一岗多能”培训,使整体人均效率提升25%。这种适配不仅加速了问题响应,更营造了持续改进的文化氛围。

电子产品生产流程简化是一场深度融合技术、管理与文化的制造革命。通过价值流重构、自动化融合、质量嵌入、标准化落地、供应链协同及柔性组织构建,企业能够将复杂流程转化为高效、透明、可复制的精益体系。未来,随着工业物联网与人工智能的普及,简化图将进一步动态化、智能化,成为驱动电子制造业迈向“零缺陷、零延迟”愿景的核心引擎。

以上是关于电子产品生产流程简化 - 电子产品生产流程简化图的介绍,希望对想学习百科知识的朋友们有所帮助。

本文标题:电子产品生产流程简化 - 电子产品生产流程简化图;本文链接:https://yszs.weipeng.cc/dz/694933.html。

猜你喜欢

- 电子产品生产流程视频;电子产品生产流程视频讲解 2026-01-25

- 电子产品生产流程有哪些,电子产品生产流程有哪些步骤 2026-01-25

- 电子产品生产流程思维导图;电子产品生产流程思维导图怎么画 2026-01-25

- 电子产品生产流程怎么写 - 电子产品生产流程怎么写范文 2026-01-25

- 电子产品生产流程工序图(电子产品生产流程工序图片) 2026-01-25

- 电子产品生产流程图片 电子产品生产流程图片素材 2026-01-25

- 电子产品生产流程图、电子产品生产流程图片 2026-01-25

- 电子产品生产流程及注意事项;电子产品生产流程及注意事项图片 2026-01-25

- 电子产品生产流程单 电子产品生产流程图 2026-01-25

- 电子产品生产流程介绍 - 电子产品生产流程介绍文案 2026-01-25