电子产品外壳是怎么制作的 - 电子产品外壳是怎么制作的呢

-

电子产品,外壳,是,怎么,制作,的,呢,当您手,握,

- 电子产品-自由百科知识生网

- 2026-01-23 21:48

- 自由百科知识网

电子产品外壳是怎么制作的 - 电子产品外壳是怎么制作的呢 ,对于想学习百科知识的朋友们来说,电子产品外壳是怎么制作的 - 电子产品外壳是怎么制作的呢是一个非常想了解的问题,下面小编就带领大家看看这个问题。

当您手握智能手机、打开笔记本电脑或使用智能穿戴设备时,是否曾好奇过这些电子产品精致外壳的诞生历程?那些兼具美学设计与防护功能的壳体,实则是材料科学、结构工程与制造技术的高度融合。今天,我们将深入制造业的幕后,揭开电子产品外壳从概念设计到成品出厂的全流程神秘面纱,探索每一个弧度、每一条纹理背后蕴含的工业智慧。

设计规划阶段

任何外壳制造都始于精准的设计规划。工程师需要综合考量内部元器件布局、散热需求、人体工学握感及美学表达,通过3D建模软件构建虚拟原型。在这个阶段,散热孔位、接口预留、装配卡扣等细节必须精确到微米级别,确保功能性与美观度的平衡。

结构设计必须充分考虑模具开发的可行性,比如出模斜度设定在0.5-1.0度之间,避免脱模困难;卡钩卡入尺寸通常精确控制在0.5mm-0.8mm范围内,既保证组装稳固又便于拆修。现代设计流程还会引入有限元分析,模拟外壳在不同受力场景下的形变情况,提前优化结构弱点。

与传统认知不同,外壳设计已成为一门跨学科艺术。设计师需要与电子工程师、材料专家乃至用户体验师协同工作,从散热风道设计到表面触感处理,每个决策都影响着最终产品的市场竞争力。

材料科学革新

材料选择直接决定了外壳的防护性能、质感表现与成本控制。聚碳酸酯(PC)与ABS塑料的混合材料仍是市场主流,它们在抗冲击性与成本效益间取得了完美平衡。

金属材料的应用提升了产品的品质天花板。铝合金通过CNC精密加工,既能实现令人惊艳的轻薄设计,又提供了卓越的结构强度;镁合金凭借其优异的散热性能,在高端游戏本与工作站中备受青睐。

前沿材料研发正不断拓展边界:可再生塑料响应环保号召,碳纤维复合材料实现轻量化与高强度的完美结合,甚至具有自修复功能的智能材料也已进入实验室阶段,预示着手壳技术的未来革命。

先进制造工艺

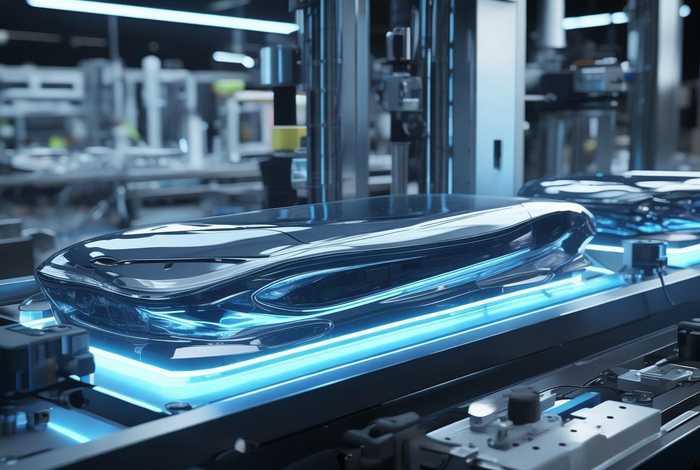

注塑成型技术是大规模生产的核心技术。将颗粒状塑料原料加热至熔融状态,以高压注入精加工模具内,经冷却定型后脱模取出。这种工艺每分钟可生产数十个外壳,效率与一致性无可匹敌。

3D打印技术正在颠覆传统制造模式。无论是光固化(SLA)技术对复杂内部结构的精准实现,还是选择性激光烧结(SLS)对金属外壳的一体成型,都为小批量定制与原型开发提供了前所未有的灵活性。

特殊工艺满足差异化需求。双色注塑技术可制造出色彩层次丰富的壳体,而金属冲压工艺则适用于批量生产结构简单的保护部件,各种技术路线共同构筑了完善的制造生态。

表面精加工艺术

表面处理是赋予外壳灵魂的关键步骤。喷涂工艺不仅提供丰富多彩的颜色选择,还能打造磨砂、金属质感等不同触感效果,特殊涂层甚至具备防指纹、抗刮擦的实用功能。

阳极氧化是金属外壳的常见处理方式。通过电化学工艺在铝合金表面形成致密氧化层,既可实现黑、金、粉等多色效果,又显著提升了表面硬度与耐腐蚀性。

高端机型采用的微弧氧化技术,能在镁合金表面生成陶瓷级保护层,硬度堪比蓝宝石。而激光雕刻则可以实现毫米级别的精准图案刻画,满足个性化定制需求。

个性化定制趋势

消费升级驱动个性化定制蓬勃发展。硅胶模具使得小批量多色彩外壳生产成为可能,不同颜色的原料被精准放置在模具特定区域,一次成型即可获得图案复杂的个性化产品。

厂商与艺术家、IP方的跨界合作,催生了无数限量设计。从名画复刻到动漫联名,手机壳已成为年轻人表达自我风格的移动画布。

功能集成型外壳成为新增长点。内置支架、卡包收纳、无线充电模块等创新设计,让保护壳从单一功能配件升级为多功能生活伴侣。

品质检测体系

成品出厂前必须经过严苛的品质检测。尺寸精度检查使用三坐标测量仪,确保每个接口与孔位符合设计规范;跌落测试模拟日常使用中的意外场景,验证外壳的防护能力。

环境可靠性测试模拟极端使用条件。高温高湿测试验证涂层附着力,盐雾测试评估金属部件的抗腐蚀性能,每一道工序都为用户体验保驾护航。

以上是关于电子产品外壳是怎么制作的 - 电子产品外壳是怎么制作的呢的介绍,希望对想学习百科知识的朋友们有所帮助。

本文标题:电子产品外壳是怎么制作的 - 电子产品外壳是怎么制作的呢;本文链接:https://yszs.weipeng.cc/dz/693112.html。

猜你喜欢

- 电子产品外壳有哪些 - 电子产品外壳有哪些品牌 2026-01-23

- 电子产品外壳怎么清洗、电子产品外壳怎么清洗视频 2026-01-23

- 电子产品外壳开发有限公司 电子产品外壳开发有限公司招聘 2026-01-23

- 电子产品外壳定制;电子产品外壳定制怎么做 2026-01-23

- 电子产品外壳定做、电子产品外壳定做工艺 2026-01-23

- 电子产品外壳在行业里通常叫做什么 电子产品外壳在行业里通常叫做什么名字 2026-01-23

- 电子产品外壳图纸,电子产品外壳图纸设计 2026-01-23

- 电子产品外壳图片;电子产品外壳图片大全 2026-01-23

- 电子产品外壳发粘怎么处理 - 电子产品外壳发粘怎么处理好 2026-01-23

- 电子产品外壳厂家 - 电子产品外壳厂家排名 2026-01-23