塑胶电子产品塑胶件脱模斜度 - 塑件的脱模斜度怎么取

-

塑胶,电子产品,件,脱模,斜度,塑件,的,怎么,取,

- 电子产品-自由百科知识生网

- 2026-01-19 14:20

- 自由百科知识网

塑胶电子产品塑胶件脱模斜度 - 塑件的脱模斜度怎么取 ,对于想学习百科知识的朋友们来说,塑胶电子产品塑胶件脱模斜度 - 塑件的脱模斜度怎么取是一个非常想了解的问题,下面小编就带领大家看看这个问题。

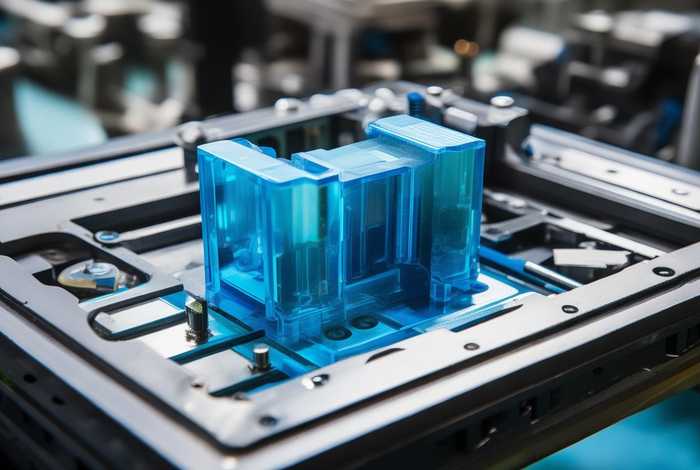

在塑胶电子产品制造领域,脱模斜度就像给产品赋予的"优雅出口"。它不仅关乎生产效率,更直接影响产品外观质量和成本控制。一个看似简单的角度设计,背后却蕴含着材料科学、结构力学和模具工程的深度交融。本文将带您深入探索脱模斜度的取值奥秘,揭秘如何通过精准的角度设计让产品从模具中完美诞生。

脱模斜度的核心作用

脱模斜度绝非可有可无的设计要素,它是连接模具与成品的关键桥梁。当塑件在模具内冷却成型时,材料收缩会产生巨大的包紧力,此时合理的斜度就如同为产品装上滑轨,确保顺利脱模而不损伤表面。在高速生产的注塑车间里,哪怕只是0.1度的角度差异,都可能导致良品率的大幅波动。

从物理本质来看,脱模斜度通过减小产品与模具的接触面积,有效降低脱模阻力。实验数据显示,当斜度从0度增加到1度时,脱模阻力可降低40%以上。这种阻力的降低不仅保护了模具寿命,更避免了产品出现拉白、裂纹等缺陷。

对于现代电子产品而言,脱模斜度更肩负着多重使命。它不仅需要确保功能性结构的完整性,还要兼顾美学要求。特别是在智能手机、可穿戴设备等消费电子领域,恰到好处的斜度设计能够在视觉上提升产品的精致感,同时保证组装的精准度。

材料特性的关键影响

不同塑料材料的收缩特性决定了脱模斜度的基础取值。以常用的ABS材料为例,其收缩率在0.4%-0.7%之间,对应的基本斜度需求为1°-2°。而聚丙烯(PP)等收缩率较大的材料,则需要增加到1.5°-3°才能保证顺利脱模。

材料刚度同样左右着斜度选择。脆性较大的塑料如PS(聚苯乙烯),需要更大的脱模斜度来防止开裂,通常建议不少于3°。相反,PC(聚碳酸酯)等韧性较好的材料,即使在相对较小的斜度下也能保持较好的结构完整性。

随着新材料不断涌现,脱模斜度的选择也需与时俱进。工程塑料、生物降解塑料、复合材料的推广应用,要求设计师必须掌握材料收缩性能的第一手数据。建议在新材料应用前,通过试模验证确定最佳的斜度范围。

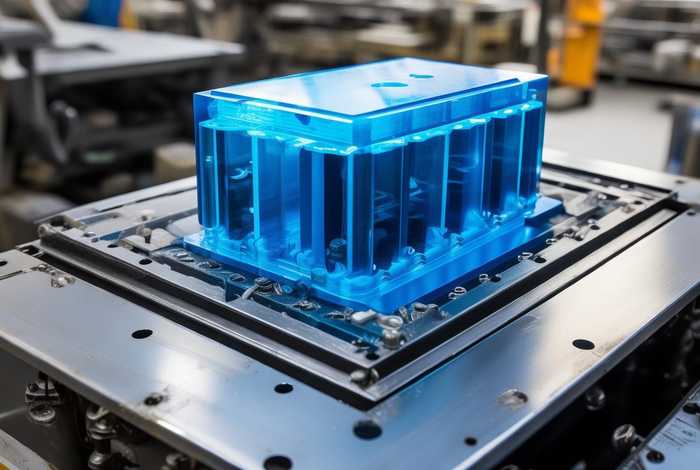

结构设计的协同考量

塑件结构复杂度是决定脱模斜度的另一重要因素。对于带有加强筋的结构,每增加一条筋位,对应面的斜度就需要上调0.3°左右。这种微调确保了复杂结构在脱模过程中各部位受力均衡。

深腔结构的设计尤为考验工程师的经验。当型腔深度超过50mm时,推荐采用分段斜度设计:0-30mm段采用1.5°,30-50mm段增加到2°。这种渐进式的角度变化能够有效应对深度增加带来的脱模阻力。

孔位和凸台的设计需要遵循特定的取向原则。内孔应以小端为基准,斜度向扩大方向取得;外形则以大端为准,斜度向缩小方向调整。这种设计逻辑确保了关键尺寸的精度控制,同时满足脱模需求。

表面处理的特殊要求

不同的表面处理工艺对脱模斜度提出了差异化需求。经过蚀纹处理的表面,由于纹理深度会增加脱模阻力,需要相应增大斜度。按照VDI3400标准,每级纹深需增加0.25°-0.5°。例如121纹路通常需要3°斜度,而122纹路则需要5°。

高光表面虽然看起来光滑,但对斜度设计有着独特要求。镜面效果的产品需要精确控制斜度,既要保证顺利脱模,又要避免因角度过大而影响视觉效果。通常抛光面可将斜度减小到0.5°左右。

特殊功能表面如防滑纹、网格图案等,需要根据具体的结构深度调整斜度。网格深度达到0.3mm时,建议增加1°斜度。这些细节考量体现了优秀工程设计的精髓。

精度控制的平衡艺术

高精度塑件需要在公差范围内精心设计脱模斜度。当产品尺寸精度要求达到IT7级以上时,脱模斜度应包含在公差范围内。这种做法确保了关键尺寸的精确性,同时满足量产需求。

在精度与脱模效率之间寻求平衡是一门艺术。通常的做法是:在非装配面上采用较大斜度确保顺利脱模,而在关键配合面上严格控制斜度大小。这种差异化的设计策略既保障了生产效率,又确保了产品质量。

对于有严格装配要求的电子产品,建议在配合面上预留加工余量。经验表明,每10mm长度预留0.1mm的二次加工余量,能够有效应对生产过程中的尺寸波动。

实战案例深度解析

以智能手机外壳为例,其脱模斜度设计需要综合考量多种因素。外壳表面通常需要不少于3°的斜度,而内部结构如加强筋则采用1°的标准斜度。这种组合设计既保证了外观质量,又确保了结构强度。

在具体的项目实施过程中,推荐采用渐进式验证方法。首次试模时从计算值减少0.2°开始测试,每次增加0.1°观察脱模效果。这种严谨的工程方法能够有效规避量产风险。

异常情况处理同样考验着工程师的经验积累。当出现顶出痕迹深度超过0.03mm时,表明需要增大脱模斜度;而如果脱模后30秒内产品变形量超过0.5mm,则需要重新评估整个斜度设计方案。

未来发展趋势展望

随着微成型技术和精密模具的发展,脱模斜度的设计正在向更精细化方向发展。在某些微型电子元件中,脱模斜度已经可以控制在0.2°以内,这对模具制造和注塑工艺提出了更高要求。

智能化设计工具的引入正在改变传统的斜度设计模式。通过CAE模拟分析,设计师能够在开模前预测不同斜度下的脱模行为,大大降低了开发风险。这种数字孪生技术的应用,代表着模具工程的发展方向。

新材料与新工艺的融合,将持续推动脱模斜度设计的革新。特别是随着3D打印技术在模具制造中的应用,实现变斜度、曲面过渡等复杂设计成为可能,这将为电子产品设计带来更大的创作空间。

以上是关于塑胶电子产品塑胶件脱模斜度 - 塑件的脱模斜度怎么取的介绍,希望对想学习百科知识的朋友们有所帮助。

本文标题:塑胶电子产品塑胶件脱模斜度 - 塑件的脱模斜度怎么取;本文链接:https://yszs.weipeng.cc/dz/688844.html。

猜你喜欢

- 黑科技电子产品;黑科技电子产品 高新技术 2026-01-28

- 黑科技电子产品送男朋友,送男朋友电子产品礼物什么好 2026-01-28

- 黑科技电子产品购买 - 黑科技电子产品购买流程 2026-01-28

- 黑科技电子产品爆款;黑科技电子产品爆款视频 2026-01-28

- 黑科技电子产品有哪些;黑科技电子产品有哪些种类 2026-01-28

- 黑科技电子产品有什么,黑科技电子产品有什么好处 2026-01-28

- 黑科技电子产品推荐(黑科技电子产品推荐知乎) 2026-01-28

- 黑科技小型电子产品手工 - 黑科技小型电子产品手工制作 2026-01-28

- 黑科技小型电子产品图片 黑科技小型电子产品图片大全 2026-01-28

- 黑科技小型电子产品便宜(黑科技小型电子产品便宜多少) 2026-01-28