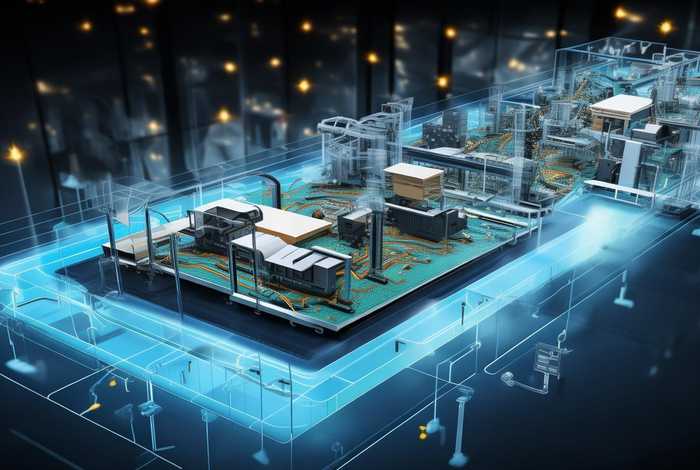

一个电子产品生产整个流程;一个电子产品生产整个流程图

-

一个,电子产品,生产,整个,流程,流程图,一,、,

- 电子产品-自由百科知识生网

- 2026-01-18 08:06

- 自由百科知识网

一个电子产品生产整个流程;一个电子产品生产整个流程图 ,对于想学习百科知识的朋友们来说,一个电子产品生产整个流程;一个电子产品生产整个流程图是一个非常想了解的问题,下面小编就带领大家看看这个问题。

一、设计与原型阶段

产品设计是制造过程的灵魂起点。工程师团队基于市场需求与技术创新,通过CAD软件构建产品的三维模型,细致规划电路布线、外观结构与功能布局。这个阶段如同建筑的蓝图设计,每一个细节都关系到最终产品的性能与用户体验。

设计验证通过后,进入原型制作环节。技术人员根据设计图纸制作电路板原型,开发外壳模具,并进行初步的组装测试。原型机需要经受严格的性能测试、环境适应性测试与安全评估,确保其符合国家质量标准和用户体验要求。

在此过程中,设计团队会反复优化产品结构。他们需要考虑元器件的排布密度、散热效率、电磁兼容性等诸多因素,直到原型完全达到预期目标。这个过程通常需要多次迭代,耗费数周甚至数月时间。

二、材料与元器件准备

高质量的生产始于严格的物料管控。制造企业需要从认证供应商处采购各类电子元器件,包括芯片、电阻、电容、电路板基材和塑料外壳等原材料。每种物料都必须符合特定的技术规格和质量标准。

现代工厂通过MES系统(制造执行系统)对物料进行精细化管理。系统实时监控库存状态,自动生成补货订单,确保生产线的连续运转。特别是在芯片等关键元器件供应紧张的市场环境下,科学的物料管理显得尤为重要。

元器件入库前需要经过严格的质量检测。质检人员会使用专业设备测试元器件的电气特性、尺寸精度和可靠性,淘汰任何不合格品。只有通过检验的物料才能被分配到生产线,这是保障最终产品质量的第一道防线。

三、PCB组装工艺

印刷电路板(PCB)是现代电子产品的核心载体。SMT(表面贴装技术)作为当前主流的组装工艺,通过全自动贴片机将微型元器件精准地贴装到电路板指定位置。这种技术相比传统插件工艺,能够大幅提升组装密度和产品可靠性。

焊接工艺直接决定电路板的连接质量。回流焊技术通过精确控制的温度曲线,使焊膏融化并形成牢固的焊点。温度控制尤为关键,升温速率需控制在1-2℃/秒,峰值温度通常比焊料熔点高30-40℃,确保焊接充分又不损伤元器件。

焊接完成后,电路板需要经过多重检测工序。自动光学检测设备会扫描每个焊点,识别是否存在虚焊、短路或错位等缺陷。对于高可靠性要求的产品,还会进行X射线检测,确保隐藏在元器件下方的焊点也完好无损。

四、整机装配流程

组装流水线将各个模块整合为完整产品。工人们按照标准作业程序,将PCB、电池、显示屏、外壳等部件有序组装。每个工位都有明确的质量控制点,确保装配过程的标准化和一致性。

装配工艺需要兼顾效率与精度。在组装过程中,操作人员需特别注意接口连接的牢固性、线缆布线的整洁度以及外观件的装配间隙。微小的失误都可能影响产品的使用体验和寿命。

现代工厂通常采用柔性生产线设计。同一条生产线可以快速切换生产不同型号的产品,通过自动化设备和智能化系统的协同工作,实现高效、灵活的生产模式。

五、测试与质量保障

每一台出厂产品都需要经历严苛的测试。功能测试验证产品的各项性能指标是否达到设计标准,包括处理器速度、内存容量、通信能力等关键参数。

环境可靠性测试模拟各种使用场景。产品需要在高温、低温、潮湿、震动等极端环境下正常运行,确保其在真实使用环境下的稳定性和耐久性。

质量数据被实时采集并反馈到MES系统。这些数据不仅用于判断单个产品是否合格,更重要的是通过统计分析发现生产过程中的潜在问题,推动持续改进。

六、包装与交付环节

精美的包装是产品与消费者的第一次对话。包装设计需要考虑产品保护、品牌展示和用户体验的多重要求,同时体现环保理念和可持续发展思想。

包装过程同样需要质量控制。操作人员检查产品外观的完整性,确保配件齐全,并将使用说明书、保修卡等文档妥善放置。

最终质检合格的产品会被妥善包装,安排发货给客户或进入销售渠道。生产数据、测试报告等相关文件被整理归档,为后续的质量追溯和改进提供依据。

以上是关于一个电子产品生产整个流程;一个电子产品生产整个流程图的介绍,希望对想学习百科知识的朋友们有所帮助。

本文标题:一个电子产品生产整个流程;一个电子产品生产整个流程图;本文链接:https://yszs.weipeng.cc/dz/687420.html。

猜你喜欢

- 黑科技电子产品;黑科技电子产品 高新技术 2026-01-28

- 黑科技电子产品送男朋友,送男朋友电子产品礼物什么好 2026-01-28

- 黑科技电子产品购买 - 黑科技电子产品购买流程 2026-01-28

- 黑科技电子产品爆款;黑科技电子产品爆款视频 2026-01-28

- 黑科技电子产品有哪些;黑科技电子产品有哪些种类 2026-01-28

- 黑科技电子产品有什么,黑科技电子产品有什么好处 2026-01-28

- 黑科技电子产品推荐(黑科技电子产品推荐知乎) 2026-01-28

- 黑科技小型电子产品手工 - 黑科技小型电子产品手工制作 2026-01-28

- 黑科技小型电子产品图片 黑科技小型电子产品图片大全 2026-01-28

- 黑科技小型电子产品便宜(黑科技小型电子产品便宜多少) 2026-01-28